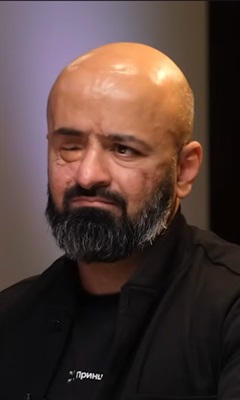

Переселенец Денис Сырко с друзьями создал ростер. Это первая украинская разработка для обжарки кофе

Денис Сырко рассказал Свои о том, над чем с единомышленниками работал последние два года. Prometheus - это компания, которая производит агрегаты для обжарки кофейных зерен. По мнению создателей, эта машина – уникальна, с ее помощью обжарщики смогут создавать неповторимый и чистый продукт. Мы обжарили 10 кг арабики на этом ростере вместе с создателем.

Журналистка Свои Анна Курцановская познакомилась с Денисом и лично увидела первый в мире конвекционно-кондукционный ростер, который спроектирован и произведен в нашей стране руками украинцев.

Религиоведом стать не вышло, зато оказался классным продажником

В Донецке я Дениса не знала, познакомились мы уже после переезда в столицу, на одном из кофейных фестивалей. Встречаемся недалеко от станции метро «Житомирская» и оттуда на машине едем в пригород. Ну, как едем, очень медленно «ползем» в пробке. Во-первых, потому что утро. Во-вторых, потому что рабочий день.

«Плохая была идея открывать офис компании в этом городе. Каждое утро и каждый вечер попадаю в пробки», - начинает разговор Денис, ногами нажимая поочередно педаль газа и педаль тормоза.

Денис Сырко из Донецка собрал на карантине ростер для обжарки кофе

Денис Сырко из Донецка собрал на карантине ростер для обжарки кофе

Говорит, что во время карантина была благодать – минимум транспорта на дорогах.

«Два-три раза в неделю встречались и трудились над ростером. Разработка такого агрегата – работа кропотливая и долгая. У каждого были свой фронт работы и обязанностей. Вот, Игорь Виткалов отвечал за дизайн ростера, Андрей Шурига изобрел систему air preheating (к этой разработке мы еще вернемся в разговоре, и Денис расскажет о преимуществе системы – Свои), а Евгений Рыбаков поверил в нашу идею и вложился. Кстати, Игорь и Андрей тоже мои земляки».

Через 10 минут волочения в пробке стало понятно, что мы в машине надолго. Потому я решила записать интервью, пока Денис крутит руль. Возможно, за разговором время быстрее пролетит. Прошу рассказать о себе.

«Мне 40 лет, родился в Донецке. Учился в Институте искусственного интеллекта на факультете философии и религиоведения. В дипломе я значусь как преподаватель философских и религиоведческих дисциплин, - говорит Денис. - По моему опыту, а также опыту моих друзей, в вузы шли осознанно учиться на ту или иную специальность только процентов 20. Выбрал гуманитарное направление, потому что математика мне давалась тяжело. Это сейчас я с цифрами дружу, уже в зрелом возрасте я понял, зачем мне нужна математика».

Выясняется, что по специальности Денис не работал ни дня. Говорит, что уже на третьем курсе понял - оказался не в том месте. Поэтому устроился на работу: сначала в музыкальном магазине продавал компакт-диски, позже - торговым представителем донецкой кондитерской компании. Но в то же время собеседник заверил, что учиться было интересно. Кстати, грыз гранит науки Сырко на дневном отделении, так что дважды в год, перед сессиями, по его словам, отгребал по полной.

«В институте было много прекрасных людей, которые по сути дали мне путевку в жизнь. В том числе и знаменитый Игорь Козловский. Проведя годы в этом вузе, я научился самому главному – разбираться в людях, уметь хорошо говорить и правильно преподносить информацию. А это очень хорошие и полезные качества любого продажника».

Последним местом работы в Донецке была компания по продаже элитных алкогольных напитков. Денис вспоминает, что начинал с торгового представителя, а незадолго до войны занял должность директора донецкого и крымского филиалов.

«Потом сам перебрался в столицу. В новом городе первое время искал себя, тынялся, пробовался на разные специальности. Даже выиграл грант на открытие мясного магазина, на основе ее в перспективе планировал организовать продуктовую компанию, которая бы поставляла в кафе и рестораны стейки и прочее. Самое интересное, бизнес развивался, но тут сыграл человеческий фактор: не смог сработаться с партнерами, мы были на разных уровнях понимания ситуации, поэтому пришлось разойтись».

От идеи до реализации прошло 4 года

Дальше были поиски работы.

«Увидел объявление, что в кофейную компанию требуется руководитель отдела продаж. Подал резюме, мне позвонили, пригласили на собеседование, где предложили написать бизнес-план по развитию компании. В итоге сказали: «Окей, мы тебя берем. Но пока о кофе речь не идет, надо продавать ростеры». Я согласился, но задал всего один вопрос: а что такое ростеры? (смеется). Вот с того момента все и понеслось».

В 2016 году Денису предстоял экзамен – первая кофейная выставка, на которой ему нужно было рассказывать о ростерах. С улыбкой собеседник говорит, что собственно тогда он впервые и увидел агрегаты для обжарки кофейных зерен.

«Мой начальник, турок по национальности, на ломанном английском что-то рассказал о ростерах. А я в свою очередь должен был пересказывать эту информацию посетителям выставки. Тут мне помогли те качества, которыми я овладел во время учебы в донецком институте. И плюс еще фантазия, а она у меня безграничная».

Сейчас, спустя шесть лет, Сырко не только знает все о ростерах, но даже с единомышленниками разработал украинский агрегат. Говорит, что на это подтолкнул Игорь Виткалов, который в компании работает сервисным инженером.

«Мы как-то устанавливали большой ростер на 60 кг, и в процессе он сказал, а почему бы нам не попробовать? И еще Игорь произнес такую фразу: «Не боги горшки обжигают». И с того момента идея засела у нас в головах. Это было лето 2017-го. Мы за эти четыре года столько перелопатили информации, в различных городах Украины делали монтаж десятков ростеров американского, нидерландского, немецкого, итальянского производства, параллельно изучая их».

По словам Дениса, потребность в качественном ростере на украинском рынке появилась давно.

«Отечественные обжарщики хотели свой ростер, за который не стыдно встать и пожарить вкусный кофе. Собственно говоря, желания обжарщиков мы и осуществили, создав конвекционно-кондукционный ростер. Тут внедрена технология air preheating, это предподогрев воздуха. Ни в одном ростере такой системы нет. Она достаточно уникальна и помогает решать две проблемы. Первая – стабильность обжарки. Наш ростер не зависим от сезонности, от погоды, а только от качества зерна. Вторая – экономия топлива. Считаю это важным моментом для бизнеса. Наши расчеты показали, что если другой ростер работает на нашей горелке, то экономия выходит более одного литра газа в час. Например, если взять работу ростера известного нидерландского производителя, рассчитанного на обжарку 15-ти килограмм кофе, то час расход топлива составляет 3,8 литра газа, а на нашем же – всего лишь два литра».

«В период кризиса принимаются радикальные решения. Можно сказать, что карантин нас подбил на осуществление задуманного. И знаете, ни я, ни команда, об это не жалеем, хотя денег было потрачено много, а еще больше времени. Мы никого не копировали и не старались улучшить уже существующие ростеры. Мы создали свою уникальную машину, она стабильна в работе и удобна в управлении. Наш ростер оснащен таким количеством опций и диапазонов, что обжарщик может создавать продукт со своим уникальным характером. Не зря же наш слоган звучит так: «Создай вкус из пламени».

Передняя часть ростера – как лобовая броня танка

Наконец-то мы приезжаем на место назначения. Нас встречает вся команда. В ангарном помещении стоит главная достопримечательность – ростер, а рядом мешки с «зеленкой». Так в кофейных кругах называют зеленое зерно. Денис сразу же включает ноутбук. На экране появляется программа, благодаря которой можно будет отслеживать весь процесс обжарки зерна. И запускает ростер, нужно некоторое время, чтобы он нагрелся.

А тем временем Денис взвешивает зерно. Из мешка специальным совком пересыпает его в ведро и взвешивает. Нужно ровно 10 кг «зеленки». А на выходе получится 8,5. То есть полтора килограмма «испаряются» в процессе обжарки.

«Будем жарить стопроцентную арабику, Сантос, Бразилия», - озвучивает Денис. И предлагает мне принять непосредственное участие в процессе. «Для начала необходимо ведро з зеленым зерном засыпать в ростер», - говорит он. Понимая, что я не достану до хоппера (загрузочной чаши), Денис подставляет стул и помогает поднять ведро.

Денис поднимает рычаг и зерно «уходит», а мы продолжаем разговор.

«Не скажу, что много видела ростеров, но этот кажется таким мощным, массивным», - говорю я.

«Так и есть, - отвечает Денис. – Впереди черная сталь толщиной 30 мм, что дает гарантию на прямое попадание ручного противотанкового гранатомета».

«То есть не пробьет?»,- уточняю.

«Не пробьет. Это ж как лобовая броня танка. Если стрельнуть из РПГ в переднюю часть нашего ростера, то металл выдержит. Толщина металла и хорошая термоизоляция позволяет хорошо сберегать и аккумулировать тепло внутри ростера», - сказал собеседник.

В цеху находится опытный образец. Так сказать демонстрационный. В последующий ростерах, по словам Дениса, переднюю плиту из черной стали заменили на нержавейку и немного уменьшили толщину, на 5 мм. Также немного видоизменена форма - ростер стал более обтекаемым.

Я и глазом не успела моргнуть, как закончился первый этап.

«Это самый важный этап и обжарщики стараются его пройти как можно быстрее. Здесь важно дать зерну хорошую температуру, чтобы раскрыть вкус кофе. Мы первый этап прошли на 1 минуту 54 секунды, это при том, что загрузка составила 10 кг зеленых кофейных зерен. Время может сократиться до 1:30, в зависимости от объема и качества зерна», - объясняет Сырко. По его словам, на этом этапе кофе пахнет свежеиспеченным хлебом.

Второй этап – сушка

«Когда от «поворотной точки» мы набираем температуру от 88 до 150 градусов. Этот период тоже достаточно важный. Если мы работаем над эспрессо-обжаркой, как сейчас, то желательно это время пройти за 6 минут от момента загрузки зерна. Именно на этом этапе кофе превращается от желтого зерна в коричневое. Это так называемая химическая реакция Майяра. В это время образуются газы, в том числе углекислый газ, водяной пар и некоторые летучие соединения. Внутреннее давление увеличивается достаточно, чтобы сломать клеточные стенки зерна, делая треск, т.е. «первый крэк». На этом этапе мы, по сути, создаем стиль обжарки», - Денис продолжает для меня знакомить с нюансами обжарки.

Денис рядом с ростером собственного производства

Денис рядом с ростером собственного производства

«Понюхай, а чем сейчас пахнет кофе?» - спрашивает Денис и, не дожидаясь ответа, говорит: «Как по мне, сейчас кофе пахнет поджаристой коркой с белого кирпичика – такой хлеб покупал в довоенном Донецке. Очень его любил».

Еще немного - и кофе нужно будет высыпать в барабан. Он сделан из нержавейки.

«Мы его не покупали отдельно, а делали самостоятельно. В барабане особая структура лопастей. Если в других ростерах зерна мешается по кругу, в нашем лопасти расположены таким образом, что они отодвигают кофе от передней стенке к задней. И в итоге мы добиваемся идеальной степени обжарки. Еще мы решаем проблему экологичности. Наша горелка не выделяет выхлопных газов. А все потому, что в ростере есть специальный катализатор, в котором остаются все вредные вещества, выделяемые при работе грелки. Могу смело утверждать, что в кофе, который был обжарен на нашем ростере, продуктов горения нет», - заверил Сырко.

«Сколько же стоит такая машина?» - интересуюсь.

«В нашей стране стоимость ростера уже с НДС равна 33 тысячи евро. Это как двухкомнатная квартира в отдаленных районах Киева на вторичном рынке. В цену входит подключение ростера и годовой сервис. Но для первых десяти покупателей, которых мы расцениваем как партнеров и инвесторов, у нас супер-предложение: даем пожизненную 20-процентную скидку на все.

Поэтому экономить на материале не собираемся. Для корпуса используем черновой металл толщиною от 2 до 3 мм. Используем еще нержавейку, из нее делаем барабан. С этим материал очень тяжело работать: нержавейку тяжело варить, ее тяжело катать. К сожалению, в нашей стране нет своего производства электроники, поэтому комплектующие для ростера из Израиля, горелку специально для нас делает английская компания. Само производство ростера находится в Кривом Роге. Prometheus – не одноразовый агрегат, на него мы даем 3 года гарантии и 10 лет гарантии на барабан. Когда подбираем все комплектующие, то в первую очередь смотрим не на цену, а на качество».

Что такое «квакеры» и как определить качество зерна?

И вот он ответственный момент. Я поднимаю рычаг, открывается крышка и в барабан высыпаются зерна. Уже обжаренные. Красивого коричневого цвета. Они источают неимоверный аромат, который моментально наполняет цех. Пока кофе охлаждается в барабане, Денис ищет зерна с дефектами.

«Даже в лучшей партии будут зерна с дефектами. Их называют «квакеры», зерна, которые не дозрели. Сборщики, как правило, собирают все зерна на ветке. И уже после обжарки можно увидеть различия в зернах, например, по цвету и форме. Более темное зерно – значит дозревшее, соответственно, светлое – то, что еще было созвано недозревшим. Еще попадаются зерна в «кожице» черного цвета. В процессе сушки с зерна не до конца слезла шелуха и во время обжарки она пригорела. Также есть зерна, подъеденные жучками. Зерна, возможно, были деформированы еще на стадии транспортировки из Бразилии в Украину. Такие зерна будто бы надломлены и потому обжариваются неравномерно».

Ну, а в целом зерно, которое я под руководством Дениса обжарила, отличное. Мой наставник загребает одной ладонью зерно, другой накрывает и начинает «потирать» руками.

«Смотри, руки у меня чистые, а это значит, что и кофе хороший, и ростер сработал на отлично. Если же руки после потирания остаются грязными – дело в агрегате, он плохо вытягивает мусор из зерен и в конечном результате это влияет на вкус продукта. Еще есть простой способ проверки обжарки – надо разломать зерно напополам. Внутри зерна по правилам должен быть равномерный цвет без белесых полосок».

После дегустация, но не кофейного напитка, а свежеобжаренного зерна.

«Зачем мне есть зерно?» - интересуюсь.

«Таким образом можно оценить вкус зерна, а именно его кислотность, сладость и горечь», - получаю ответ.

И тут в цеху стало тихо – лопасти барабана перестали мешать зерна, охлаждая их. Процесс охлаждения обязательный, иначе зерна, даже уже будучи в барабане, продолжат обжариваться и сгорят. Как семечки на сковороде, которую уже выключили, но она же еще горячая и семечки рискуют попасть в мусорное ведро.

Кстати, ведро. Его подставляю под барабан. Я нажимаю еще на один рычаг. И кофейные зерна россыпью падают в ведро. Процесс обжарки кофе окончен.